Renault Group :

leader de la mobilité électrique en Europe

Une expertise incontestée

Aux avant-postes, Renault Group bénéficie d’une décennie d’expérience dans la conception, la fabrication, la vente et l’après-vente de véhicules électriques. Plus de 30 000 collaborateurs du Groupe dans le monde sont formés aux spécificités de l’électrique, dont l’ensemble du réseau commercial européen. Année après année, les véhicules électriques Renault restent les plus représentés sur les routes d’Europe. Ils représentent près de 15% des véhicules 100% électriques vendus en Europe en 2021. À l’échelle mondiale, près de 490 000 véhicules électriques ont d’ores et déjà été vendus par le Groupe.

La gamme de véhicules électriques la plus diversifiée

En 2022, Renault a lancé Megane E-TECH Electrique, premier modèle de sa « génération 2.0 » de véhicules électriques à bénéficier des atouts de la plateforme CMF-EV de l’Alliance. Elle ouvre ainsi un nouveau chapitre de la révolution électrique entamée il y a plus de dix ans.

Connectée, intégrée dans l’écosystème électrique mais aussi dans l’écosystème digital de ses utilisateurs, Megane E-TECH Electrique symbolise le début de la reconquête annoncée du segment des véhicules compacts.

Elle complète la gamme 100 % électrique bien connue de Renault, composée de la polyvalente ZOE, de Twingo E-TECH Electrique lancée en 2020, de la fourgonnette Kangoo E-TECH Electrique, du fourgon Master E-TECH Electrique. En 2021, Dacia a dévoilé le véhicule le plus abordable du marché : Spring.

Mais ça n’est pas tout. Pour permettre à un large public de se familiariser avec l’électrique et d’en apprécier tous les atouts, Renault Group propose une offre complémentaire à sa gamme 100 % électrique. S’appuyant sur son expertise inégalée de cette énergie, il lance des motorisations électrifiées sur ses modèles Renault les plus demandés : les versions hybrides Clio et Captur E-TECH Hybrid qui offrent jusqu’à 80 % du temps de roulage urbain en mode électrique, et les versions hybrides rechargeables Captur et Mégane E-TECH Plug-in Hybrid qui parcourent jusqu’à 50 kilomètres en mode électrique en utilisation mixte (WLTP)**). Sans oublier Renault Arkana E-TECH Hybrid, le premier SUV Coupé à faire son apparition chez un constructeur généraliste. Enfin, en 2022, Renault a révélé Austral, son nouveau SUV électrifié, qui propose différentes technologies d’électrification dont un nouveau moteur E-TECH Full Hybrid.

Renault Group démultiplie ainsi les possibilités de trajets zéro émissions* grâce à l’ensemble de ses véhicules électriques et électrifiés.

Sur la piste, il témoigne depuis plusieurs années de son expertise de l’hybridation avec le moteur E-TECH en Formule 1 ; demain, Alpine sera la première marque de voitures de sport légères à proposer une gamme 100% électrique.

Au cœur des nouvelles mobilités

Le véhicule électrique a de multiples avantages qui en font bien souvent le véhicule personnel idéal… mais aussi le véhicule partagé idéal. Renault l’a bien compris puisque près de 10 000 véhicules électriques de la marque sont quotidiennement proposés en autopartage dans une vingtaine de villes en Europe, soit en boucle fermée avec des places de parking dédiées, soit en libre-service sans station de retraits ni de dépôts comme Zity, disponible à Madrid depuis 2017 et à Paris depuis 2020.

Pour développer encore davantage cet aspect de son activité, Renault Group créé la marque Mobilize, autour des services de mobilité, de l’énergie et de la gestion des données.

Renault Group :

toujours une longueur d’avance dans l’électrique

L'innovation continue

Renault Group a été le premier à croire à la mobilité 100 % électrique. L’innovation est dans ses gènes et l’électrique au cœur de sa stratégie. Pour répondre toujours mieux aux attentes, il améliore inlassablement son offre avec des véhicules à l’autonomie accrue, des services connectés facilitant la recharge et les trajets, un design high-tech, des motorisations dynamiques, … Ces dernières années, Renault Group lançait déjà la deuxième génération de ses best-sellers utilitaires Kangoo Z.E. et Master Z.E. et la troisième de son modèle phare ZOE.

Pour préparer l’électrique de demain, Renault Group innove au sein de l’Alliance Renault – Nissan – Mitsubish, avec la mise au point de la plateforme CMF-EV (Common Module Family for Electric Vehicles) et d’un nouveau groupe motopropulseur, dont bénéficie Mégane E-TECH Electrique. Nativement et exclusivement conçues pour l’électrique, ces technologies permettront le lancement de plusieurs véhicules aux usages et aux gabarits variés.

Renault Group est aussi engagé pour développer des systèmes de recharge novateurs, la conduite connectée voire autonome… La mobilité du futur sera à coup sûr électrique !

Renault Group :

acteur d’un écosystème vertueux

Maillon du réseau électrique intelligent

Les énergies renouvelables, dont la part dans le mix énergétique mondial est en constante augmentation, alimentent les véhicules électriques avec une électricité bas-carbone. Mais ces sources sont souvent intermittentes – comme le solaire ou l’éolien – alors que production et consommation d’énergie doivent pouvoir coïncider en temps réel. Heureusement, les batteries des véhicules électriques représentent une capacité de stockage énergétique, disponible en permanence à divers endroits du territoire. Elles ont donc un rôle-clé à jouer dans l’équation.

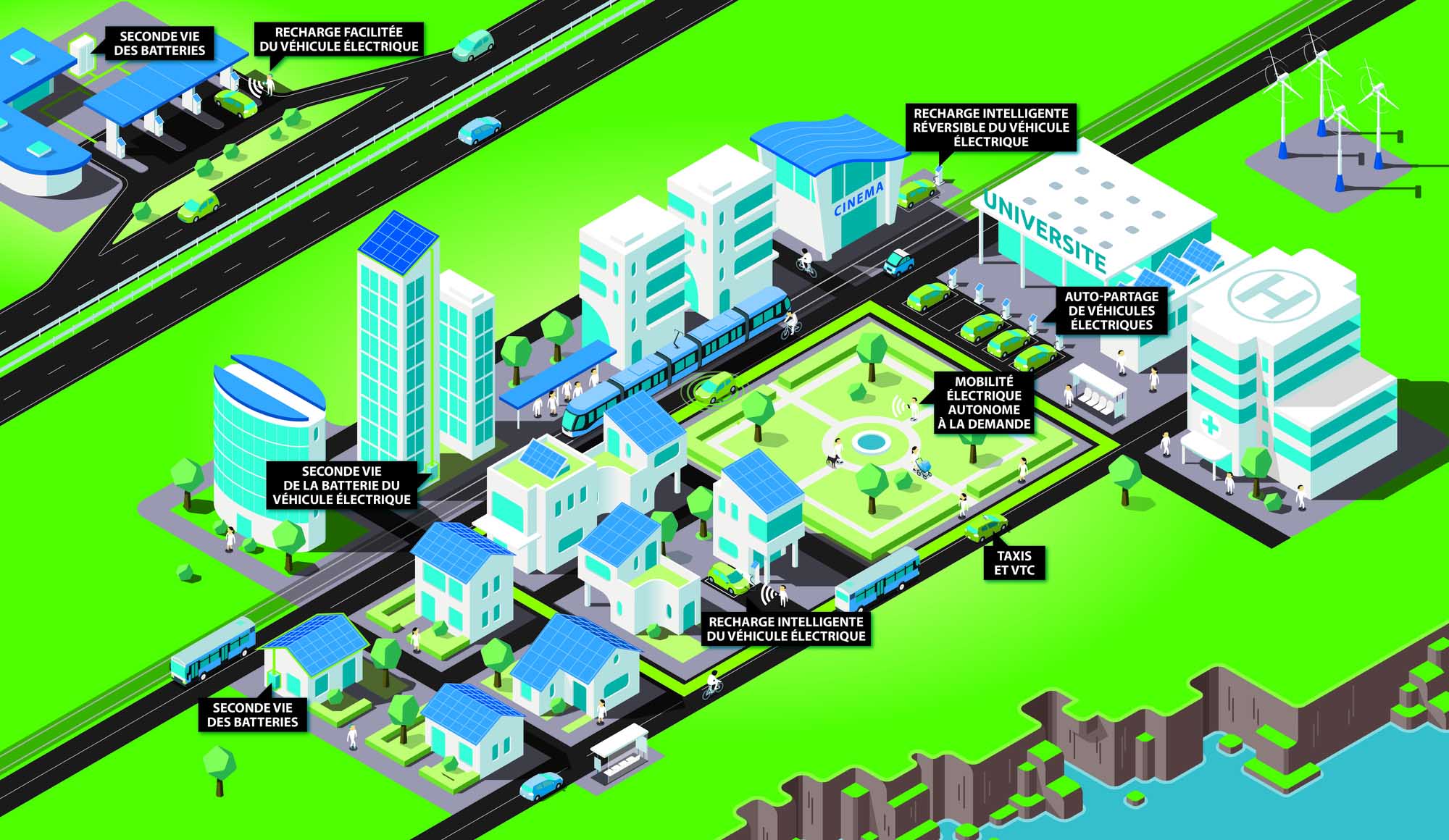

Grâce à la possibilité de programmer sa recharge et à la recharge intelligente, les véhicules électriques de Renault Group s’alimentent aux moments où l’électricité est la plus disponible sur le réseau, et de ce fait la moins carbonée. Avec l’émergence des smart grids (réseaux électriques intelligents), leur recharge bi-directionnelle réinjecterera même du courant dans le réseau en cas de forte demande énergétique. Enfin, après leur première vie automobile, les batteries des véhicules électriques Renault sont encore suffisamment performantes pour servir d’unités de stockage, de façon stationnaire comme pour électrifier certains moyens de transport.

Démultiplier les rôles alloués aux batteries et allonger leur cycle de vie les inscrit pleinement dans l’économie circulaire.

Cap vers des territoires intelligents

À l’échelle d’un quartier, d’une ville, ou encore d’une île, de véritables écosystèmes se mettent en place pour gérer de façon « intelligente » les circuits énergétiques et les déplacements. Renault Group est aux avant-postes de cette démarche. Grâce à sa nouvelle entité Mobilize, et à de nombreux partenariats avec des collectivités locales, des énergéticiens, des opérateurs de recharge ou encore des spécialistes de l’échange de datas, Renault Group propose des solutions qui font du véhicule électrique à la fois l’instrument d’une mobilité sans émission à l’usage*, et l’outil de stockage d’une électricité verte produite localement. C’est le cas dans l’écoquartier d’Utrecht aux Pays-Bas, ou encore sur l’île de Porto Santo au Portugal.

De la connectivité du véhicule vis-à-vis des infrastructures et utilisateurs, à sa conduite autonome, il n’y a qu’un pas. Renault Group a expérimenté ainsi des services de mobilité autonome, électrique et partagée à l’échelle de l’agglomération de Rouen en Normandie, et sur le campus de Saclay en région parisienne.

Pour Renault Group, la mobilité électrique est au cœur de multiples évolutions technologiques et sociétales prometteuses.

* Zéro émission à l’usage : ni émissions de CO2 ni polluants atmosphériques réglementés lors de la conduite, conformément au cycle d’homologation WLTP, hors pièces d’usure.

** Autonomie WLTP en cycle mixte (Worldwide Harmonized Light Vehicles Test Procedure, cycle normalisé : 57 % de trajets urbains, 25 % de trajets péri-urbains, 18 % de trajets sur autoroute).

Crédits photos : Jean-Brice Lemal (Planimonteur), Renault Design, Antoine Levesque (Youlovewords), Renault Marketing 3D Commerce, Alex Aristei (Publicis Conseil), CG Watkins (Additive)